PROJECT Mとは?

フルオーダーオリジナルバイク PROJECT M

"PROJECT M"は、フレームビルダー松永が、オーナーと対面でオーダーを受け設計から製作、組み立てまで一貫して作業を行う他にあまり類を見ないカーボンチューブ+クロモリ溶接&接着構造オーダーフレームバイクです。

国内外へのトップ選手への供給経験のノウハウのトップダウンでブルベやセンチュリーライド、スモール女性ライダーなど多種多様の供給実績を持ちます。

オーナーのリクエストをビルダー松永の経験とデーターからいろいろな形で具現化していきます。

既成のサイズからフレームサイズを選んだりカラーリングを選べるだけのオーダーとは違います。

デザインも機能も正真正銘のオーナーにとっての世界に一台のフルオーダーバイクです。

松永一治 マツナガカズハル

SBTM代表&フレームビルダー

1961年横浜生まれ

12才よりサイクリングをはじめてツーリング三昧の後、10代半ばからはロードレースにのめり込み、実業団チームで活動するが、21才で選手活動を断念。

小さい頃から憧れていた職人業につきたいと、自分の生業としてフレームビルダーの道を選ぶ。

東京のアマンダスポーツ千葉洋三氏の門をたたきフレームつくりの教えを請う。

23才の時アメリカでフレーム製作をしようと渡米。

東海岸からから西海岸ロサンジェルスまでをバスで横断しながらフレームビルダーを訪ねて歩く。

帰国後もアマンダスポーツでビルダーとして勤めたあと、91年イタリアのフレーム製作所に正規の就労ビザを取り渡伊して、フレーム製作アドバイザーとして働きながら自らの腕も磨く。

ミラノショーに共同製作品を発表したあと帰国して92年よりサイクルショップ・チームリマサンズの店長&フレームビルダーとして(有)リマサンズに勤務し浅田彰氏(現エキップアサダ代表)と選手育成実業団チーム、"チームリマサンズ"を立ち上げ、プロロード選手、プロトライアスリート選手のサポート活動を行う。

2001年独立して、"スポーツバイクつくばマツナガ"をつくば市に設立。

参考価格・ご注文/お支払い方法

参考価格

| スタンダードシマノ105完成車 |

¥499,000 |

| スタンダードシマノアルテグラ6700完成車 |

¥552,000 |

| スタンダードシマノDURA-ACE 7900完成車 |

¥742,000 |

| スタンダードシマノDURA-ACE 電動メカ7970完成車 |

¥863,000 |

| スタンダードカンパニョーロベローチェ完成車 |

¥532,000 |

| スタンダードカンパニョーロケンタウル完成車 |

¥590,000 |

| スタンダードカンパニョーロアテナ完成車 |

¥596,000 |

| スタンダードカンパニョーロコーラス完成車 |

¥735,000 |

| スタンダードカンパニョーロレコード完成車 |

¥820,000 |

| スタンダードカンパニョーロスーパーレコード完成車 |

¥929,000 |

オプション

価格は参考価格となります。内容材料の入荷時期により変動いたします。

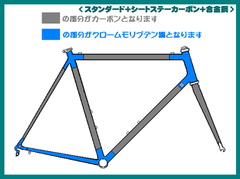

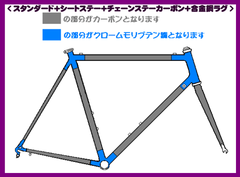

| シートステーカーボン |

+¥63,000 |

| シートステー&チェーンステーカーボン |

+¥147,000 |

| ダウンチューブオーバーサイズ |

+¥36,500 |

| シートエクステンド加工 |

+¥6,300 |

| インテグラルヘッド加工 |

+¥15,750 |

| カラーリング多色塗りプラス1カラー |

+¥8,400 |

| ネーム入れ |

+¥3,800 |

オーダーメイドですのでこの他の特殊工作もご相談ください。

その他

| サイズ |

オーダー |

| カラー |

オーダー |

| 納期 |

90日~150日

(バックオーダー量により変動いたします) |

| 参考重量 |

スタンダード サイズ:500mm フレーム(フォーク除く):1200g |

ご注文方法

- スペックご相談

- お見積もり

- ご注文決定(内金3万円ご入金)

- 体型+使用バイク測定

- フレーム設計

- 製作

- 納車時(残金ご入金)

お支払い方法

PROJECT Mのお支払いに関しましては現金または当店指定のショッピングクレジットによる分割のみのお取り扱いとなっております。

カードのご利用はできませんのでご注意ください。

フレームビルダー松永一治がフレームを供給した選手たち

| プロロードレーサー |

浅田顕選手 |

日本プロロードチャンピオン |

| プロロードレーサー |

福島康司選手 |

(元梅丹本舗) |

| プロトライアスリート |

細谷はるな選手 |

シドニー五輪代表 |

| プロトライアスリート |

中山俊行選手 |

NTT・TAシリーズチャンピオン |

| ミュージシャン |

忌野清志郎氏 |

初代「自転車名人」 |

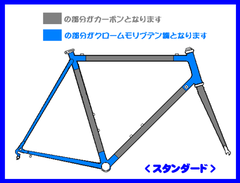

使用素材

なぜ合金鋼ラグ+カーボンファイバーチューブなの?

スポーツバイシクルフレームの目標は「強くて軽い」ということで、どちらかだけよくてもバランスの良いフレームとはいえないのではないでしょうか。

カーボンファイバー(炭素繊維強化プラスチック:CFRP)はそのどちらの要素も含んだ「鉄より強くアルミより軽い」フレーム材料だと考えます。

高剛性、高強度、軽量性、寸法安定性、振動減衰性という特性は他のフレーム材料では達成できない高いパフォーマンスを示します。

またCFRPの炭素繊維をエポキシ樹脂でかためて成形するという方法では、成形形状を複雑でないチューブ状にすることでより成形前の高い特性を発揮させることができます。

またラグ(つなぎて)やバックにクロムモリブデン鋼を使うことにより、成形型を使った作りでは対応しにくい細かい寸法変更への柔軟な対応や、加熱接着時の熱膨張率がほとんど0のカーボンとアルミより50%ほど熱膨張率の低いクロモムモリブデン鋼の接着相性のよさによる接着剥離をおこさない安全率の高さ、

また落車破損時のチューブの差し替えやエンドの差し替え可能な補修性など、カーボンファイバーを使ってオーダーメイドならではの自由自在な設計と工作を可能にしています。

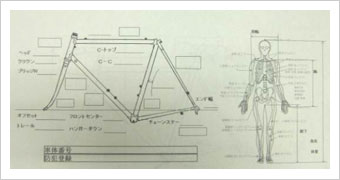

設計

フレーム設計の要素には材料設計と寸法設計があります。

材料はフレーム各部分のチューブの強さを太さや厚みカーボンの場合は炭素繊維の強さなどで調整して目的にあった選択をします。

選択方法は過去につくってきたフレームの加重試験の結果数字、チューブ単体での加重試験の結果数字のデーターと今まで製作してきたもののオーナーの評価などをまじえながらビルダー松永の経験でオーナーと相談しながら最終決定します。

寸法設計は、手足の長さ測定、現在使用中のバイク測定、オーナーの自転車歴やスポーツ歴、スポーツライディングの目的など加味しながらパソコンで算出していきます。

カーボンファイバーチューブ

カーボンファイバーチューブ(炭素繊維強化プラスチックチューブ)は8~10ミクロン(1μ=1/1000mm)の炭素繊維をエポキシ樹脂(プラスチック)で固めてできた複合材料チューブです。

炭素繊維はその生成過程でいろいろな強さでつくることが可能です。

またこうしてできた炭素繊維をどの方向でどのくらい巻いてどのように成形するかによってさらに強さがかえられます。

カーボンファイバーチューブは鉄やアルミとは違い、強さを根本から変えることの可能な設計ができる材料です。

カーボンファイバーチューブは、3種類の強さの違う炭素繊維(弾性率40トン、60トン、80トン)を使い、巻き方や外径、肉厚の違いにより6種類の強さの違うチューブを使用しています。

カーボンファイバーチューブには鉄やアルミと違い既製品はありませんのですべてビルダー松永の指定に応じてオーダーメードされています。

カーボンファイバーチューブは同等のクロームモリブデン鋼チューブにくらべて44%の重量減を実現しています。

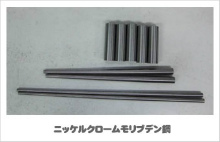

ニッケルクロームモリブデン鋼

ラグやシートステー、チェーンステーには、クロームモリブデン鋼より再加熱などによる熱劣化の非常に少ないSAE8630ニッケルクロームモリブデン鋼が使われています。

このチューブをオーナーにあわせて肉厚、長さを削りだします。

ロー付け材料(溶接)

カーボンフレームのラグやアロイスティールフレームのロー付け(溶接)には、抜群の強度(抗張力:60kg/mm2)を有するアメリカユテクティック社の高級合金ロー材No16を使用しています。

接着剤

カーボンフレームの接着には、熱収縮が小さく圧力依存性が低い工業構造材用熱硬化性エポキシ樹脂接着剤(引っ張りせん断強さ:250kg/cm2)を使用しています。

PROJECT Mは現在まで通常使用でのチューブ・ラグ間剥離離脱例はありません。

製作とテスト

製作

製作に関しては塗装以外はすべて松永の手により製作されます。

他のスタッフ、外注による作業は一切ありません。

オーナーにとって製作者の顔が見えること、また製作者にとってオーナーの顔がみえることが最良のバイクができる一因です。

製作中はほぼリアルタイムでSBTMのホームページに製作過程をアップしていきますので、

オーナーも一緒に製作過程を楽しめます。

ご希望者には製作過程画像をCDにまとめたものをプレゼント致します。

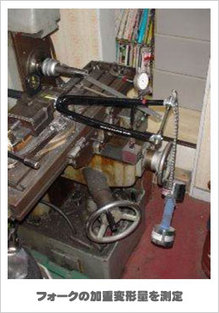

テスト

フレームを設計する際に必要なデーター取りのためフレームチューブ、フォーク、フレーム体など荷重試験を独自で行っております。